У швидко розвиваються галузях автомобілебудування та авіації точне балансування турбін турбонагнітачів стало вкрай важливим для оптимальної продуктивності та тривалого терміну експлуатації. Сучасні машини для балансування турбін турбонагнітачів є складними інженерними рішеннями, які забезпечують роботу цих критичних обертових компонентів із мінімальним вібраційним навантаженням та максимальною ефективністю. Ці спеціалізовані пристрої кардинально змінили підхід виробників і сервісних центрів до технічного обслуговування турбонагнітачів та контролю якості на виробництві. Попит на високоточне обладнання для балансування продовжує зростати, оскільки двигуни з турбонаддувом стають все поширенішими в легкових автомобілях, комерційних вантажівках, морських застосунках та системах промислової генерації енергії. Розуміння можливостей і характеристик провідних машин для балансування турбін турбонагнітачів дозволяє підприємствам приймати обґрунтовані рішення, які безпосередньо впливають на їхню експлуатаційну ефективність та задоволення клієнтів.

Сучасні технології прецизійного балансування

Можливості високошвидкісного шпінделя

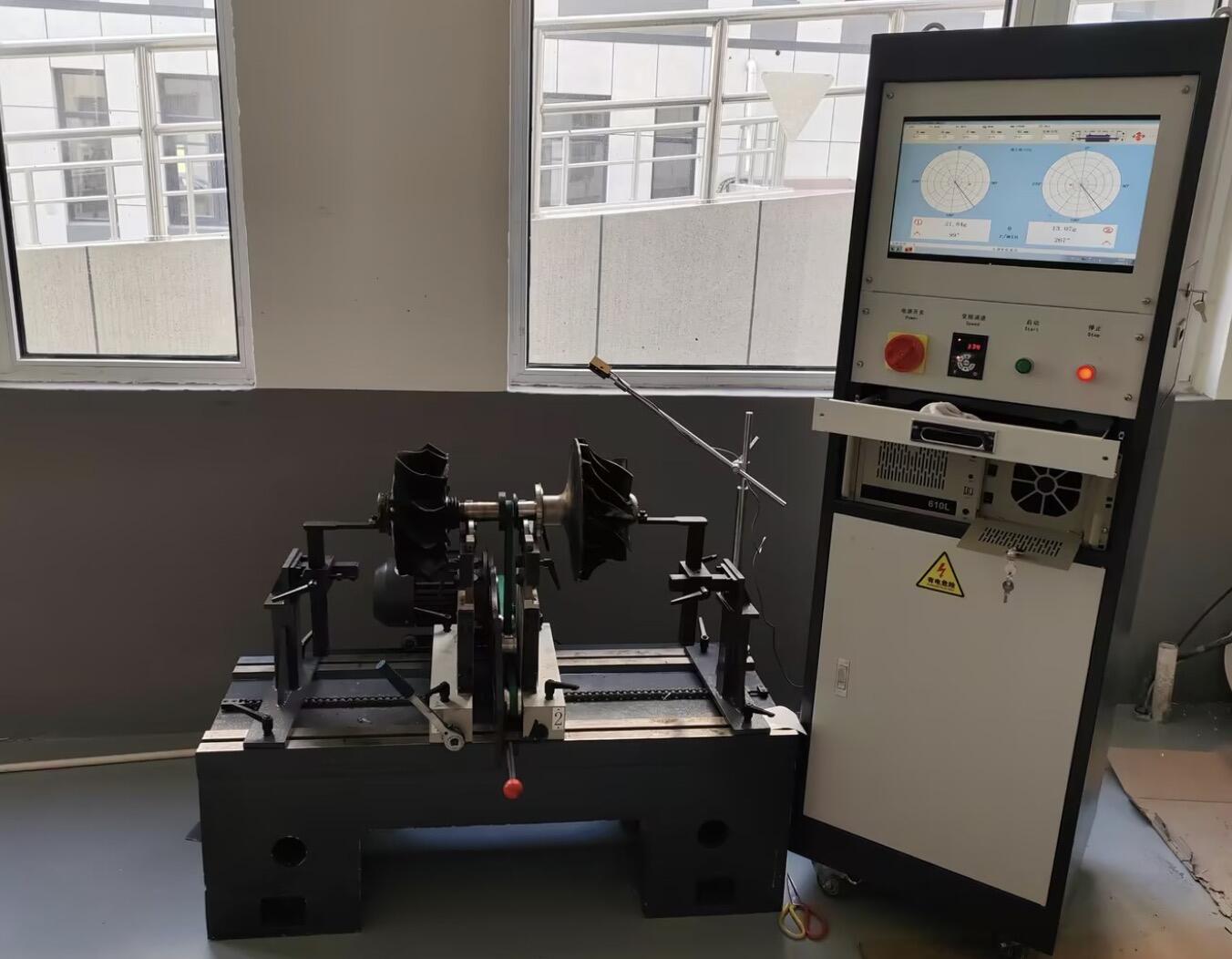

Основою виняткових машин для балансування турбокомпресорів є їхні високошвидкісні шпіндельні системи, здатні забезпечити робочі характеристики компонентів турбокомпресора. Престижні системи балансування оснащені моторизованими шпінделями, які можуть досягати швидкостей до 80 000 об/хв або вище, що відповідає реальним умовам експлуатації сучасних турбокомпресорів. Ці шпінделі використовують передові технології підшипників, зокрема повітряні підшипники або прецизійні кулькові підшипникові вузли, щоб мінімізувати тертя та забезпечити точні вимірювання під час процесу балансування. Системи компенсації температури в цих машинах враховують ефекти теплового розширення, які інакше можуть порушити точність вимірювань на високих швидкостях обертання.

Ведучі виробники інтегрують складні системи ізоляції вібрацій, які відокремлюють вимірювальну систему від зовнішніх завад, забезпечуючи стабільність і відтворюваність результатів. Системи приводу шпінделя зазвичай використовують частотні перетворювачі з точними алгоритмами керування швидкістю, які підтримують стале обертання протягом усього процесу балансування. Сучасні машини також мають автоматичні функції розгону та гальмування, що дозволяють плавно прискорювати й уповільнювати випробуваний компонент, захищаючи делікатні колеса турбін від раптових механічних навантажень та отримуючи повну інформацію про вібрації в усьому діапазоні швидкостей.

Системи корекції з багатьох площин

Сучасні балансувальні верстати для турбокомпресорів вирізняються можливостями коригування у багатьох площинах, усуваючи як статичну, так і динамічну дисбалансування, що часто трапляються в зборках турбокомпресорів. Ці системи використовують кілька віброчутливих датчиків, стратегічно розташованих навколо шпиндельної збірки, щоб отримати повну інформацію про дисбаланс із різних площин обертання. Складні алгоритми обробки сигналів аналізують амплітудні та фазові співвідношення вібраційних сигналів, щоб визначити точну величину коригувальних вантажів та оптимальні місця їхнього розташування на роторній збірці.

Програмне забезпечення для розрахунку корекції, яке використовується в професійних балансувальних машинах, включає методи коефіцієнтів впливу, що враховують складні взаємодії між коригувальними вантажами, прикладеними в різних площинах. Цей математичний підхід забезпечує те, що корекції в одній площині не погіршують стан балансування в суміжних площинах, що призводить до вищої загальної якості балансування. Багато сучасних систем також мають автоматичний розрахунок коригувальних ваг із перевіркою допусків, попереджаючи операторів, коли розраховані коригувальні ваги перевищують заздалегідь визначені межі, що може вказувати на наявність механічних проблем у тестованому компоненті.

Промислові застосування та стандарти продуктивності

Виробництво автомобільних турбокомпресорів

Автомобільна промисловість є найбільшим ринковим сегментом для турбокомпресор турбінні машини для балансування , де виробникам потрібні стабільні процеси контролю якості, щоб відповідати суворим специфікаціям OEM. Системи балансування, призначені для виробництва, мають забезпечувати високу продуктивність при збереженні точності вимірювань у межах жорстких допусків, як правило, від 0,1 до 0,5 грама на коригувальну площину. Ці верстати інтегруються безпосередньо в автоматизовані виробничі лінії та оснащені пневматичними або сервопривідними системами завантаження, які точно та стабільно позиціонують турбокомпресорні агрегати для тестування.

Системи управління якістю в цих машинах автоматично документують результати балансування, створюючи детальні звіти, що містять дані до та після вимірювань, інформацію про коригувальну вагу та стан відповідності затвердженим специфікаціям. Просунуті системи включають можливості статистичного контролю процесів, які відстежують тенденції балансування з часом, забезпечуючи раннє попередження про можливі відхилення процесу або знос інструменту. Інтеграція цих машин із системами планування підприємницьких ресурсів дозволяє здійснювати моніторинг виробництва в режимі реального часу та забезпечує відстежуваність якості на всіх етапах виробничого процесу.

Післяпродажне обслуговування та повторне виготовлення

Центри обслуговування турбокомпресорів та підприємства з їх відновлення значною мірою покладаються на універсальні балансувальні верстати для турбін турбокомпресорів, які можуть працювати з різноманітними конструкціями турбокомпресорів від кількох виробників. Ці застосування вимагають гнучких систем оснащення, які швидко адаптуються до різних конфігурацій валів, розташування підшипників і загальної геометрії збірки. Балансувальні верстати, орієнтовані на обслуговування, як правило, мають модульні конструкції пристосувань із функцією швидкої заміни, що мінімізує час на налагодження між різними моделями турбокомпресорів.

Діагностичні можливості сучасних балансувальних машин є надзвичайно цінними у сервісному застосуванні, коли техніки мають оцінити стан використаних компонентів турбонагнітача перед тим, як визначити відповідні процедури ремонту. Просунуті функції аналізу вібрацій можуть виявляти конкретні види пошкоджень, такі як знос підшипників, деформація валу або пошкодження колеса турбіни, які можуть бути неочевидними при візуальному огляді. Ці діагностичні дані дозволяють сервісним технікам надавати точні кошториси ремонту та рекомендувати відповідні коригувальні дії для відновлення продуктивності турбонагнітача до оригінальних специфікацій.

Основні характеристики та критерії вибору

Точність вимірювання та відтворюваність

Точність вимірювання балансувальних верстатів для турбін турбонагнітачів безпосередньо впливає на якість збалансованих компонентів та загальну ефективність виробничих процесів або сервісних операцій. Високоякісні системи балансування забезпечують повторюваність вимірювань у межах ±0,05 грама або краще, що гарантує стабільні результати протягом декількох циклів тестування ідентичних компонентів. Досягнення такого рівня точності вимагає застосування складних вібраційних датчиків, як правило, акселерометрів або перетворювачів швидкості, які характеризуються високою чутливістю та відмінними характеристиками частотної відповіді в робочому діапазоні швидкостей застосування турбонагнітачів.

Екологічні фактори суттєво впливають на точність вимірювань, що потребує ретельного врахування вимог до монтажу та умов експлуатації. Сучасні балансувальні машини оснащені алгоритмами компенсації температури, які автоматично коригують показання залежно від змін температури навколишнього середовища. Системи ізоляції вібрацій, включаючи пневматичні або активні ізолюючі платформи, зменшують вплив зовнішніх збурень від сусідніх верстатів або коливань будівлі. Регулярні процедури калібрування за допомогою атестованих еталонних зразків забезпечують тривалу точність вимірювань та відповідність чинним стандартам якості.

Інтеграція програмного забезпечення та інтерфейс користувача

Сучасні машини для балансування турбокомпресорів оснащені досконалим програмним забезпеченням, яке спрощує процес балансування та забезпечує комплексні можливості керування даними. Інтуїтивно зрозумілі сенсорні інтерфейси проводять операторів через стандартизовані процедури балансування, зменшуючи ймовірність помилок і забезпечуючи стабільні результати незалежно від рівня досвіду оператора. Як правило, ці системи включають передзавантажені режими балансування для поширених моделей турбокомпресорів із відповідними налаштуваннями швидкості, параметрами вимірювання та критеріями прийняття.

Функції управління даними забезпечують детальне ведення записів усіх операцій балансування, включаючи ідентифікацію компонентів, параметри тестування, результати вимірювань та вжиті коригувальні дії. Розширені системи підтримують інтеграцію з системами управління якістю та системами виконання виробничих процесів, забезпечуючи безперервний потік даних у межах виробничого або сервісного середовища. Можливості віддаленої діагностики дозволяють виробникам обладнання надавати технічну підтримку та допомогу у вирішенні несправностей, мінімізуючи простої та забезпечуючи оптимальну роботу обладнання.

Обдуми обслуговування та експлуатації

Вимоги до профілактичного обслуговування

Надійна робота балансувальних верстатів для турбокомпресорів вимагає комплексних програм профілактичного обслуговування, які охоплюють як механічні, так і електронні компоненти. Вузли шпінделя є критичними точками технічного обслуговування, що потребують регулярної перевірки стану підшипників, ефективності системи мащення та натягу привідних ременів, де це застосовується. Високошвидкісна робота призводить до значного зносу цих компонентів з часом, тому планове обслуговування є обов’язковим для збереження точності вимірювань і запобігання дорогим поломкам.

Датчики вібрації та вимірювальні електронні пристрої потребують періодичної перевірки калібрування за допомогою сертифікованих еталонних зразків для забезпечення постійної точності. Вплив навколишнього середовища, зокрема коливань температури, рівня вологості та забруднення, може впливати на роботу датчиків із часом. Регулярні процедури очищення та захисні заходи сприяють підтриманню оптимальної роботи датчиків і подовженню терміну служби компонентів. Документування всіх видів технічного обслуговування дозволяє проводити аналіз тенденцій та оптимізацію інтервалів обслуговування на основі фактичних умов експлуатації та історії роботи компонентів.

Навчання та кваліфікація операторів

Ефективне використання балансувальних верстатів для турбокомпресорів потребує глибокого навчання операторів, яке охоплює як теоретичні принципи балансування, так і практичні процедури роботи з обладнанням. Навчальні програми мають передбачати правильні методи поводження з компонентами, протоколи безпеки та процедури усунення типових експлуатаційних несправностей. Розуміння взаємозв'язку між характеристиками дисбалансу та вібраційними сигналами дозволяє операторам виявляти потенційні дефекти компонентів, що виходять за межі простого дисбалансу.

Постійне оновлення навчання забезпечує актуальність знань операторів щодо покращень програмного забезпечення, нових процедур балансування та змінених галузевих стандартів. Багато виробників обладнання пропонують комплексні навчальні пакети, які включають практичну підготовку, детальну документацію та постійну технічну підтримку. Інвестиції в розвиток кваліфікації операторів безпосередньо впливають на підвищення продуктивності, зниження рівня браку та загальну ефективність обладнання.

Лідери ринку за моделями та технологіями

Системи високопродуктивного виробництва

Орієнтовані на виробництво балансувальні машини для турбонагнітачів, призначені для умов масового виробництва, оснащені передовими функціями автоматизації, що забезпечують максимальну продуктивність при дотриманні стабільних стандартів якості. Як правило, ці системи мають кілька конфігурацій шпинделів, що дозволяє одночасно балансувати кілька компонентів, значно скорочуючи циклічний час у застосунках масового виробництва. Автоматизовані системи завантаження та розвантаження, інтегровані з мережами конвеєрів, забезпечують безперебійний потік матеріалів протягом усього процесу балансування.

Сучасні виробничі системи включають можливості моніторингу процесів у реальному часі, які відстежують ключові показники ефективності, такі як час циклу, рівень виходу продукції з першого разу та загальна ефективність обладнання. Функції статистичного контролю процесів автоматично виявляють тенденції, які можуть свідчити про відхилення процесу або погіршення стану обладнання, забезпечуючи проведення проактивних заходів технічного обслуговування до виникнення проблем із якістю. Інтеграція з корпоративними виробничими системами забезпечує комплексний огляд операцій балансування та їх впливу на загальну ефективність виробництва.

Портативні та гнучкі рішення

Носіння турбокомпресори-турбіни, машини для балансування призначені для спеціалізованих застосувань, де компоненти неможливо легко транспортувати до стаціонарних станцій балансування або де потрібні можливості польового обслуговування. Ці системи жертвують частиною точності вимірювань і пропускної здатності задля підвищеної рухливості та гнучкості налаштування. Сучасні портативні системи забезпечують достатню точність вимірювань для багатьох завдань обслуговування та ремонту, одночасно пропонуючи зручність можливостей балансування безпосередньо на місці.

Гнучкі системи балансування, призначені для дослідницьких та розробницьких завдань або малого виробництва, мають модульну конструкцію, яка дозволяє адаптуватися до широкого діапазону розмірів і конфігурацій компонентів. Ці системи зазвичай мають регульовану висоту шпинделя, змінні схеми кріплення та комплексні можливості вимірювання, що забезпечують як звичайні операції балансування, так і детальний аналіз вібрацій для розробки компонентів. Універсальність цих систем робить їх особливо цінними для організацій, які працюють із різноманітними конструкціями турбонагнітачів або розробляють нові технології турбонагнітання.

ЧаП

Якої точності можуть досягати сучасні машини для балансування турбін турбонагнітачів

Сучасні машини для балансування турбокомпресорів можуть досягати повторюваності вимірювань у межах ±0,05 грама або краще для виробничих застосувань, причому деякі спеціалізовані системи досягають ще вищого рівня точності. Фактична точність залежить від таких факторів, як якість шпинделя, віброзахист, технологія сенсорів і умови навколишнього середовища. Преміальні системи мають компенсацію температури та передову обробку сигналів для забезпечення стабільної точності в різних умовах експлуатації.

Як ці машини пристосовуються до різних розмірів і конфігурацій турбокомпресорів

Балансувальні верстати для турбокомпресорів зазвичай мають модульні системи оснащення з регульованими елементами, які можуть пристосовуватися до різних діаметрів валів, компонування підшипників і загальної геометрії збірки. Багато систем включають швидкозмінні інструменти, що забезпечують швидку переналадку між різними моделями турбокомпресорів. Удосконалені системи можуть мати автоматичну регулювання оснащення, що скорочує час на налагодження та усуває можливі помилки оператора під час зміни конфігурації.

Які вимоги до технічного обслуговування необхідні для оптимальної роботи верстата

Регулярне технічне обслуговування для балансувальних машин турбокомпресорів включає перевірку та змащення підшипників шпінделя, перевірку калібрування датчиків вібрації, очищення вимірювальних поверхонь та оновлення програмного забезпечення. Графіки профілактичного обслуговування зазвичай варіюються від щоденного очищення та перевірок до річних комплексних процедур калібрування. Наявність належної документації з технічного обслуговування та аналізу тенденцій допомагає оптимізувати інтервали обслуговування та виявляти потенційні проблеми до того, як вони вплинуть на точність вимірювань або доступність машини.

Чи можуть ці машини інтегруватися з існуючими системами управління виробництвом

Так, сучасні машини для балансування турбокомпресорів зазвичай мають комплексні опції підключення, включаючи Ethernet, послідовний зв'язок та промислові протоколи fieldbus, що дозволяє безперебійну інтеграцію з системами виконання виробництва, системами управління якістю та платформами планування підприємницьких ресурсів. Ця інтеграція забезпечує моніторинг виробництва в реальному часі, автоматизоване збирання даних і повну відстежуваність на всіх етапах виробничого процесу або обслуговування. Багато систем також підтримують можливості віддаленої діагностики для покращеного технічного супроводу та усунення несправностей.

Зміст

- Сучасні технології прецизійного балансування

- Промислові застосування та стандарти продуктивності

- Основні характеристики та критерії вибору

- Обдуми обслуговування та експлуатації

- Лідери ринку за моделями та технологіями

-

ЧаП

- Якої точності можуть досягати сучасні машини для балансування турбін турбонагнітачів

- Як ці машини пристосовуються до різних розмірів і конфігурацій турбокомпресорів

- Які вимоги до технічного обслуговування необхідні для оптимальної роботи верстата

- Чи можуть ці машини інтегруватися з існуючими системами управління виробництвом